全自动铝灰机

一、《全自动环保节能型铝灰机》简称全自动铝灰机或铝灰机

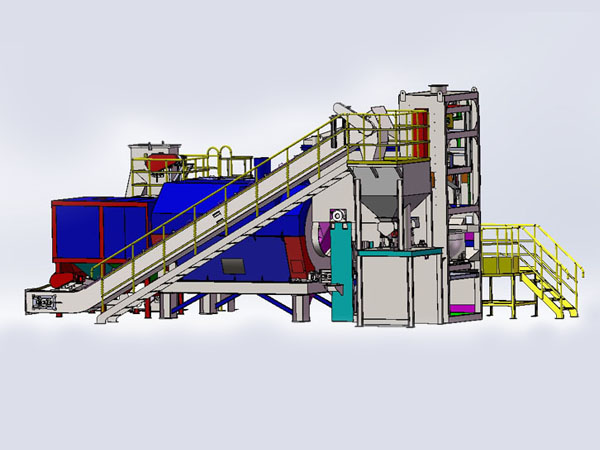

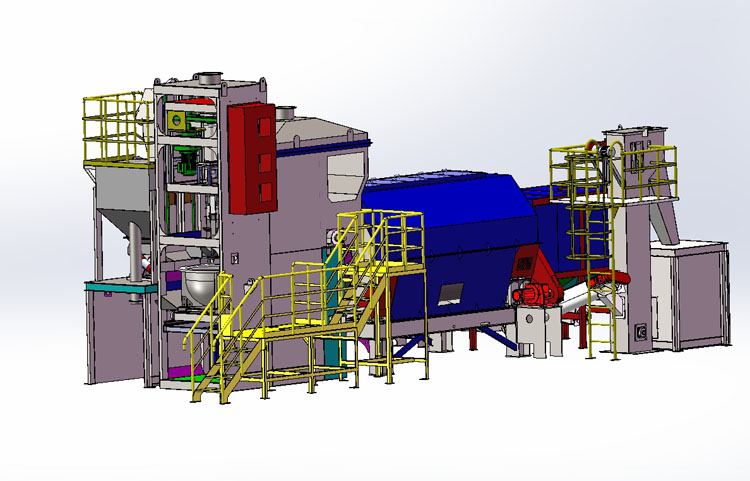

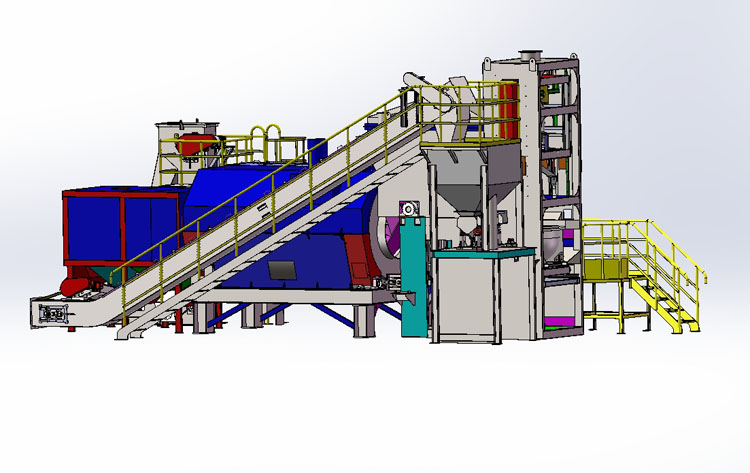

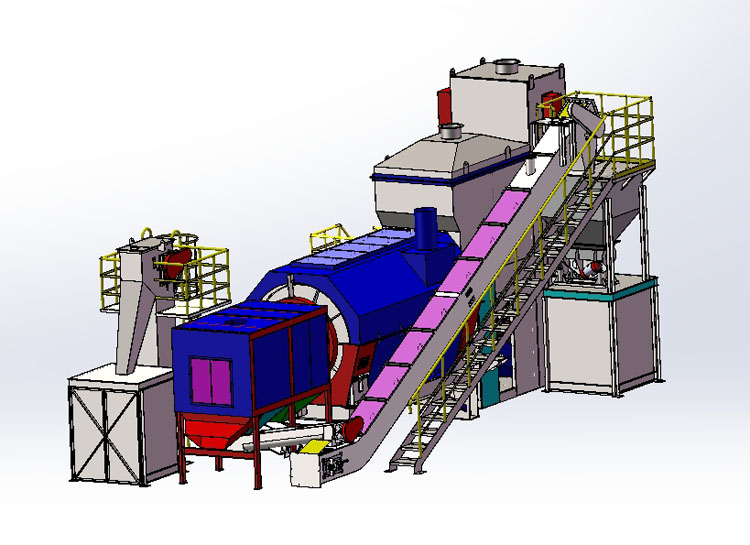

二、铝灰机形状

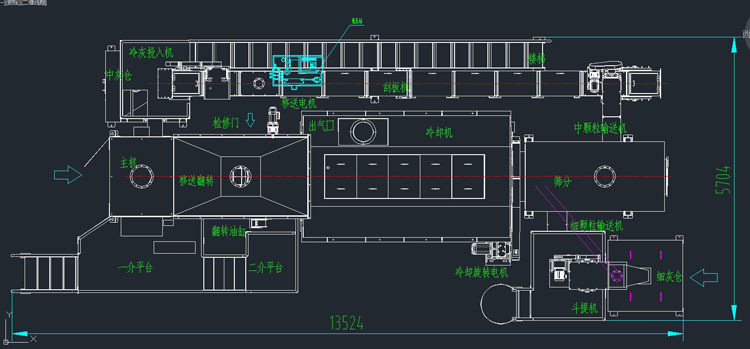

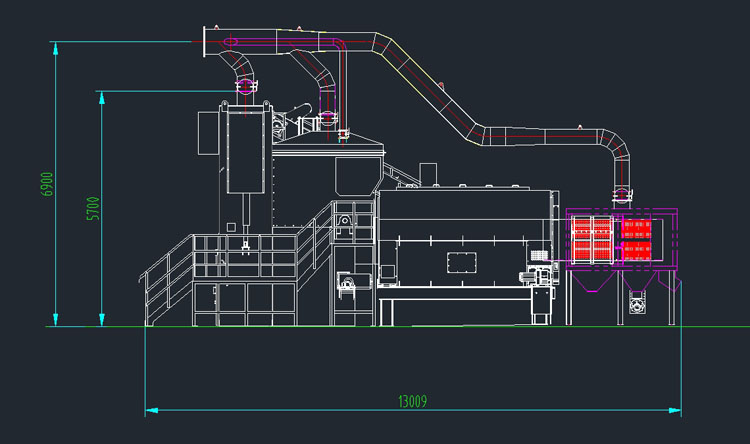

三、铝灰机设备占地面积及使用面积

占地面积-----≈75㎡(长13米 X 宽5.7米 X 高6.9米)

使用面积----≈117㎡(长≥23米x宽≥9米)-(叉车作业位置)

四、设备工作条件及消耗

供电电源:380v/220v (三相五线制50KW)

实际电量:43Kw/小时;(配套除尘设备除外)

压缩空气:压力0.5-0.6MPa 10m³/h(用来清理移送小车面板及轨道)

冷却循环水:常温(地下水)或进入甲方冷却塔系统,

水温≤30℃ 压力0.25MPa

循环用水量参考值(15T/h).实际消耗水量≈100kg-200kg/h

铝灰机的地基为统一标高(水平面)、混凝土厚度要求200-250mm以上,(承重约4-5吨/平方米)。

五、了解铝灰机的部件及功能

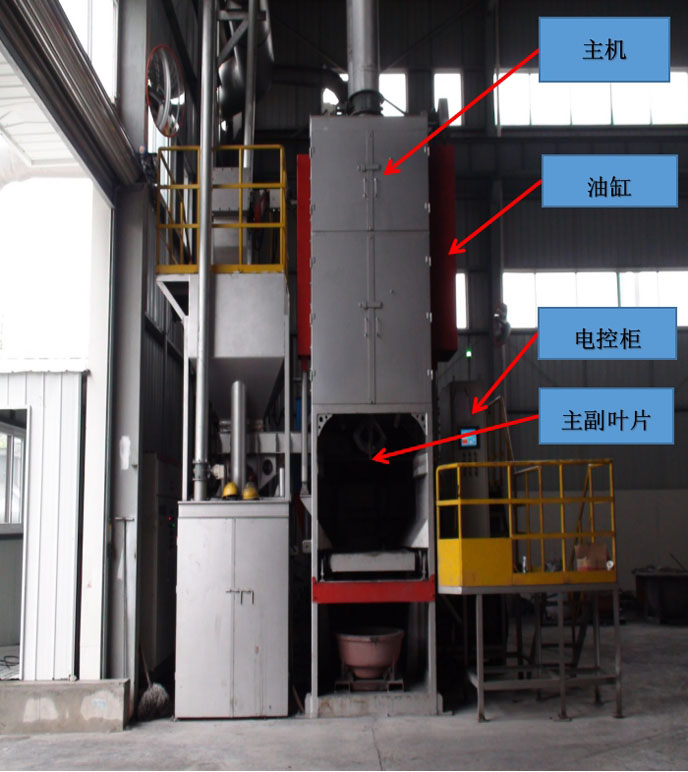

1、主机

1.1主机是处理铝灰的主要机构,是整套设备的核心,是实现铝液回收高效的关键,是设备价值的主要体现。

1.2采用双油缸上下驱动,电机链轮链条传递扭矩的工作方式;

1.3回收率85±5%;

1.4处理时间5—7分钟/锅;

1.5叶片采用正“Δ ”造型,切内外叶片速度不同,实现对铝灰的高效率切削、又满足锅的底部和上部同时搅拌;

1.6对其内部机械室的上升过程,配有初始状态、出汤状态、终止状态的电器控制系统;

1.7采用一体铸造的锅,不宜发生断裂,锅的深度和造型得益于我们长期铝灰处理现场经验,锅的特殊造型可以保持铝灰温度,长时间内不容易流失,又可以保证液态铝在搅拌时快速富集在锅底部,便于铝液流出。本机特点是一次性处理热铝渣、不必移换热铝渣;

1.8处理铝灰时采用特殊工艺,保证成品铝回收率相比以前提高10%以上,相比其他方法提高20%以上;

1.9机械室与搅拌轴上下一起运动,搅拌工作时、可以有效克服主轴长度过长、本身钢性有限易发生弯曲的问题;

1.10核心部件:

主机减速机及各部件系统电机都采用高档电机(SEW、11kw)、驱动链条采用东华链条、所有轴承全部采用SKF(瑞典)系列产品,利用链条传递减速机的转矩,作为不同步转动内、外叶片驱动源的巧妙设计。减速机和主轴不能通过联轴器直接连接或依靠齿轮传动。采用链条传递扭矩,有效克服锅中异物造成的异常震动和强力冲击;

1.11所有轴承部位及链轮、链条衔接处均有自动加油润滑装置;

1.12整个机械室采用正压防尘措施。(1.1KW罗茨鼓风机)

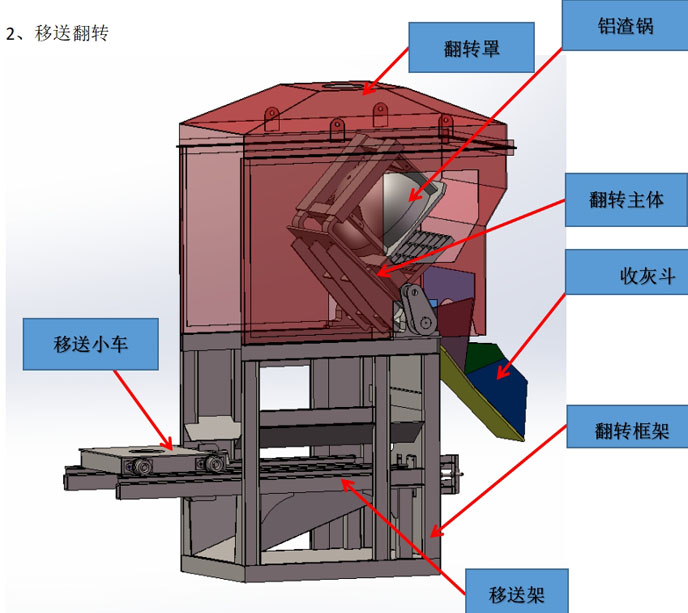

2、移送翻转

本装置系统是把主机处理过的热残灰排出移送的装置;

是铝灰机处理设备不可缺少的装置之一;

采用了无需坑槽的翻转装置的结构构造;

翻转角度55度,可完全排出残灰。(移送电机SEW-0.75kw)

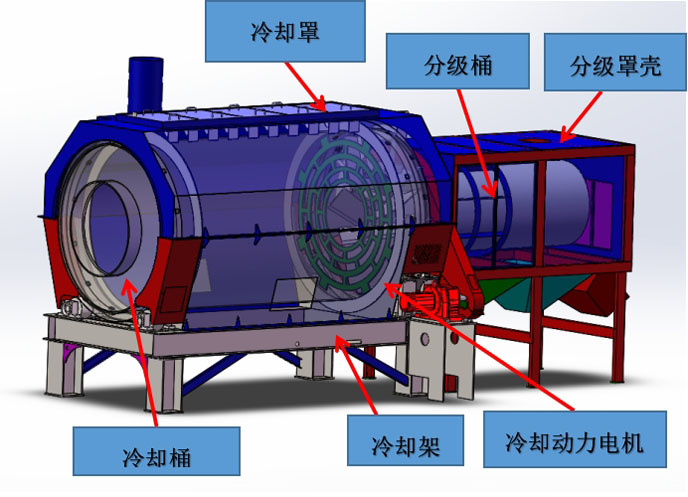

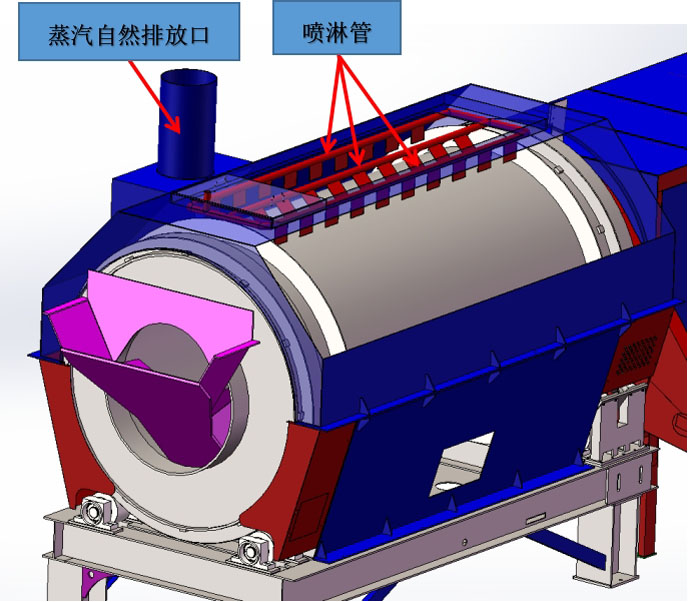

3、冷却筛分

本部件是把提取铝液后的残灰进行冷却、分级的一个装置;

采用了简单冷却的效果、简单明了的冷却结构;

冷却效率80-95%、采用循环冷却做到对水源的不浪费;

采用了简单易检修的密封结构;

采用了自然排放蒸汽方法。(冷却筛分动力电机:SEW-7.5KW)

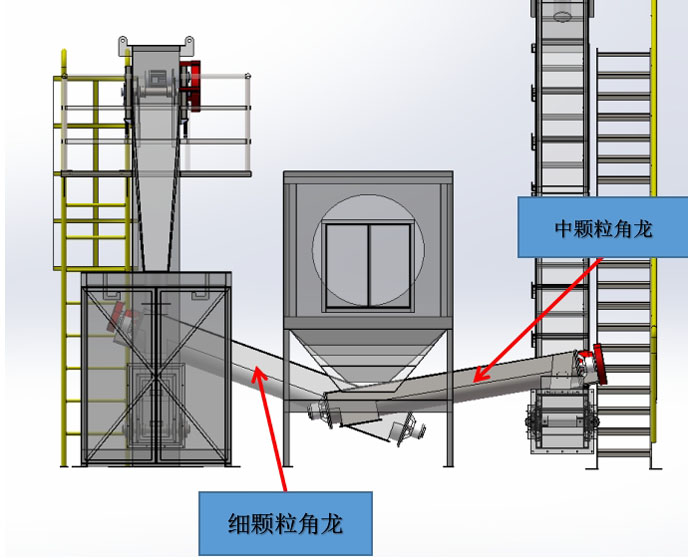

4、螺旋输送机(角龙)

角龙主要起着中转运输的作用,细颗粒经细颗粒角龙输送到(斗式提升机)后进行细颗粒装袋。中颗粒经中颗粒角龙输送到下一工序(刮板机)

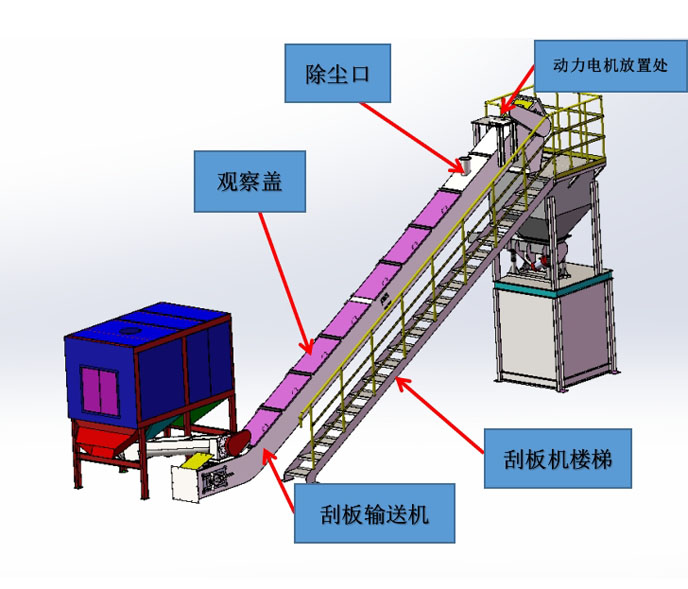

5、刮板输送机(刮板机)

刮板机起着运输中颗粒的作用,中颗粒经刮板机到后续工序,全程输送密封、且每个处理系统都配有除尘口,进而有效的保证了工作环境及车间环境清洁度。(刮板输送机 动力电机采用SEW减速电机:4KW)

6、冷灰投入机

冷灰投入机是成套设备的关键之一,它主要的作用是储存、收集冷却筛分过后的常温残渣;其次是中和温度过高的原渣,使得铝渣温降低到合适的工作区间。(振动投料机为两个0.25kw的振动马达)

6.1具有足够的储存空间;

6.2机构紧凑;

6.3维修简单不易漏灰;

6.4冷灰温度为常温、可以显著降低下一锅需处理的热铝渣温度,

便于后道的冷却工艺。

7、液压系统

液压系统也是核心部件之一、有了它之后机械室才能平稳上下运动,有了它之后翻转主体才能把铝灰残渣平稳倒入冷却桶。

8、集中润滑系统

封闭空间的轴承等部件、人工润滑既不方便又浪费人力、而且还有可能加注不到位,所以我们采用了集中润滑系统来解决这方面的不足,从而大大节省了人力物力。

9、冷却水循环系统

冷却循环系统也是此设备的重要系统之一,它主要有两个水泵(一进一出)及水管组成,采用科学的降温方式,从而把几百度高温的铝残渣降温到常温状态(一般用手可以抓取温度约在50-80°),冷却率高达95%,采用桶外喷淋降温方式、即能冷却又能保证水质的情况下降温,从而达到水质无污染可循环利用的状态,有效的降低了生产成本。(冷却水泵1.5-2.2kw)

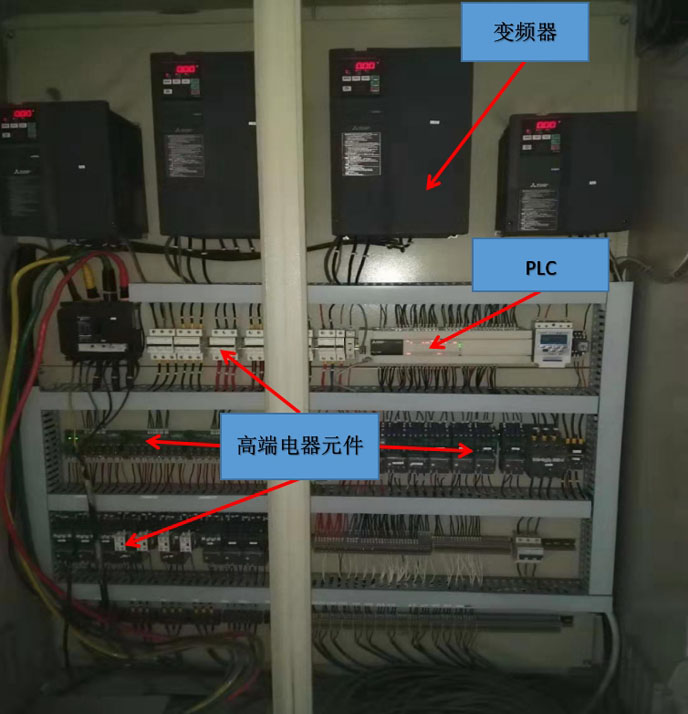

10、控制系统

控制系统是本设备不可缺少的核心之一,本设备能否自动运转、自动工作,都是靠这个控制系统,它就好比是人的大脑指控中心。

所以我们电控系统这块都是采用国内外高端产品的电子元件、比如 变频器(西门子/三菱)、PLC(西门子/三菱)、触摸屏(三菱/西门子)等都是采用国际高端品牌,还有部分元件采用上海施耐德等国内高端品牌。从而来保证这套设备可持续性 正常的运行率。

注:减速电机4大系列R、F、K、S,我们SEW减速电机均采用R系列减速机,R系列硬齿面减速机 R系列减速机选用优质钢性铸铁箱体,箱体的硬度和撞击性能得到大大的提高,采用了系列化,模块化的设计思想,传动比分级细密,传动效率高,耗能低,性能优越,有广泛的适应性。有极多的电机组合、安装形式和结构方案,传动比分级细密,满足不同的使用工况,实现机电一体化,传动效率高,耗能低,性能优越。

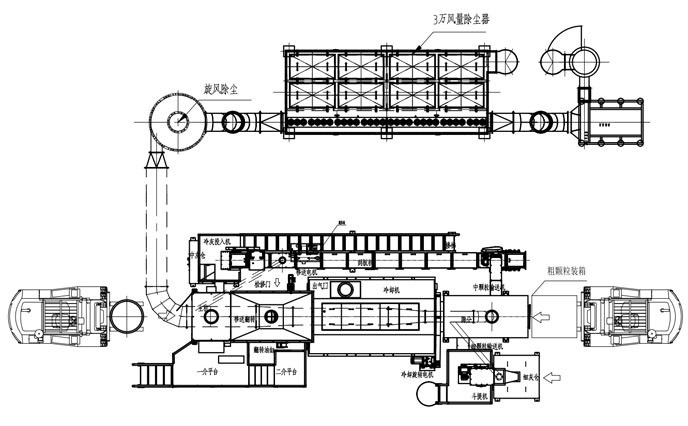

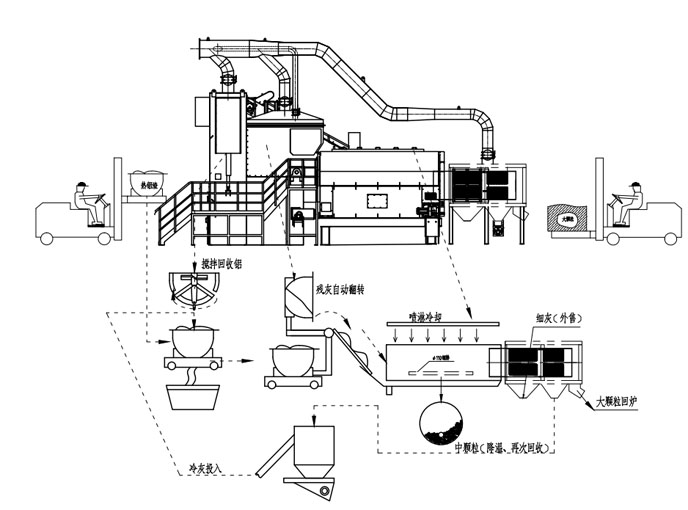

六、全自动铝灰机工艺流程图

6.1、工艺流程解说

1.1将熔炼炉中铝灰扒出,盛入铝灰机专用的锅中。然后使用叉车将需要处理的热铝灰送到铝灰处理设备的主机中,启动设备进行高速处理。通过设备搅拌,将比重不同的金属铝和热残灰分离。在搅拌开始前,操作人员根据热铝灰的温度状态,决定直接搅拌或者加入发热剂,使热灰处于燃烧状态进行搅拌。热铝灰从熔炼炉扒出来以后,存放时间长,铝灰温度降低到650℃以下,需要加入发热剂,进行搅拌分离。分离完毕的热残灰通过移送翻转装置,自动移送倾翻到超级冷却机中进行冷却。经过充分冷却的热残灰,温度从700℃左右冷却到60℃左右,再进入分级分粒装置,分成三种产品,一种为2mm以下的粉末;一种为2mm~10mm颗粒;一种是10mm以上的块状物。粉末和块状物进入吨包袋或铁箱;颗粒送到冷灰投入机进行循环使用,过量部分装入吨包袋。

6.2、设备概要:

2.1、本装置是利用铝溶解炉内发生的氧化铝(热浮渣)的铝热剂反应,通过叶片的搅拌用比重不同的方法分离氧化铝灰(热残灰)和铝溶液,将铝溶液流入钢锭模。残灰冷却后可用铁箱(布袋)取出;

2.2、本装置由装热浮渣的锅、带旋转叶片构造的机械室、移送翻转传送装置、液压动力装置、冷却、分级装置,相关输送装置及控制传动的控制箱等部件构成;

2.3、本装置的特点:铝灰处理机所使用双重叶片(主叶片一件、副叶片两件)是提高搅拌效率的实用新方案,用2个液压油缸使叶片上下运动。改变以往的链条驱动方式,改善轴承轴瓦的材质、排除了易损的零件、通过先进的锅与叶片之结构实现了短时间高效率的处理。同时处理后的残灰通过分级机构装入铁箱中的布袋内。该设备全部安装在地面、便于整体设备的清扫;

2.4、采用了“炒渣 + 冷却 + 一次筛分 + 循环炒渣”的理念,从本质上改变了铝渣中有用铝的回收率,大大提高了需回炉的粗颗粒纯度;

2.5、设备个部件之间连锁、驱动、旋转部位均有检修口,对易产生粉尘处连有除尘器接口(主机端、移送翻转端、一次筛分端、刮板机端及斗式提升机端,共计五处)。

七、操作设备的人数

此设备需要1-2人操作,1名师傅操作设备1名师傅开叉车配合作业,两名师傅协调交叉作业足可“玩转”此设备(叉车用于运送热铝渣、运送更换的细颗粒吨袋等)。

八、处理量及消耗品使用时间(410型)

410型标准机、这个410是以锅的容积来命名的,410也就是指0.41m³,

每锅铝渣的重量≈0.41m³=410kg,按照安全操作手册里来讲,我们为了安全操作、要求每锅热铝渣只装锅容积的80%,那么锅实际装铝渣≈(410*80%≈330kg)。我们的主机每锅铝渣处理时间是5-7分钟,按7分钟算,再加上移送翻转时间和叉车作业时间,那么每锅约在15分钟。也就是每小时处理4锅热铝渣,每小时处理量≈(330*4=1.3T),如果每天按10小时工作量来算,计算如下:

每天≈(1.3*10≈13T)、每月≈(13*28≈364T)、每年≈(364*12≈4000T+)

整套设备的性能保证值:

1)处理能力: 4000—6000吨/年

2)冷却能力: 大于900kg/次、 残灰温度≤60℃;

3)单次炒渣时间: ≤10分钟(一般为7分钟)

4) 噪音: ≤80分贝(个别收尘口可能大于80dB)

5)渣锅寿命: 1- 2年(据实际使用情况而定)

搅拌叶片: >800次或7-10天(根据操作情况而定)

九、铝灰测试方法

1.在一袋铝灰中,不同的地方取样50g到100g克;

2.取回的铝灰约300g-600g克为一个单位,进行粉碎,粉碎的铝灰大约在100目到200目;

3.粉碎完的铝灰用20目―40目的筛子,筛出铝;

4.筛出的铝(用纯盐酸水泡一下)然后用清水洗几遍,晾干或者烤干;

5.晾干之后放入小熔炼炉进行熔炼。熔炼温度约在740度―760度左右;

6.熔炼温度达到之后(可放入熔炼剂)然后用钢钎进行搅拌,搅拌完成后把铝水倒倒入容器进行冷却;

7.铝水冷却过程中,把熔炼炉清理干净方便下次使用;

8.称铝水重量( 除以 )取样铝灰的度量( 乘以)100%等于铝灰含量的百分比。